via Kostenlose Photovoltaik.or.at Kleinanzeigen und cassanrda’s legacy

In meinem Buch “Extrahiert”(2014) Ich behaupte, dass der Abbau von Mineralien eines der Hauptprobleme ist, denen das industrielle System heute gegenübersteht. Langsam abbauende Erzgehalte verteuern die Produktion von mineralischen Rohstoffen, was die Leistungsfähigkeit des gesamten Systems verschlechtert. Dies gilt insbesondere für fossile Brennstoffe, obwohl es in diesem Bereich nicht üblich ist, von “Erzgraden” zu sprechen, sondern von EROI (Energie, die mit Energie erzeugt wird). Das Problem der Erschöpfung eines bestimmten Rohstoffs muss jedoch im Hinblick auf den gesamten Produktionsprozess und nicht nur auf die Extraktionsphase berücksichtigt werden. Einige Rohstoffe sind weit weniger betroffen als andere. Dies ist der Fall bei Aluminium, bei dem die Hauptproduktionskosten nicht die Gewinnung sind, sondern bei weitem elektrochemisches Schmelzen. Daraus folgt, dass, wenn wir Energie haben können, die nicht Um aus abbaubaren Ressourcen – das heißt aus erneuerbaren Energien – zu kommen, werden wir auf absehbare Zeit keine Probleme mit der Erschöpfung von Aluminium haben. Möglicherweise nie, wenn wir das Recycling mit Sorgfalt durchführen. Im folgenden Beitrag untersucht Sgouris Sgouridis die aktuelle Situation der Aluminiumschmelze und die Perspektiven der Umstellung des Produktionssystems auf erneuerbare Energien. (UB)

Echtzeit Wechselkurs Saudische Rial to EURO.

Aktueller EUR/SAR Umrechnungskurs(aktueller EUR/SAR Kurs):

EURO in Saudi Real umrechnen gebe den Betrag ein

Umrechnungskurs in SAR

Aluminium CO2 Red Bull Dosen Rechner(2016 waren es 6 Milliarden oder 6000 Millionen Dosen):

CO2 pro Tonne(from 20 tCO2eq/tonne Al to 5)

Menge an Dosen in Millionen je Dose 16 Gramm = 16 Tonnen pro Million

CO2 Tonnen pro Jahr Ergebnis:

In Auto Equivalenten(1.37 t CO2/a)

siehe auch die Antwort auf Stack Overflow zur API Integration

Steuerung der Aluminiumindustrie angesichts der Energiewende

Von Sgouris Sgouridis

Der folgende Beitrag war inspiriert von meiner Teilnahme an der ARABAL 2017 Konferenz in Muscat, Oman, um die Optionen für die Integration erneuerbarer Energien in der Aluminiumindustrie zu diskutieren. Es spricht eine scheinbare Zurückhaltung an, auf die ich während der Diskussion gestoßen bin, um RE einzuführen, mit einigen anfänglichen Überlegungen, wie die Industrie von der Nutzung fossiler Inputs abgewandelt werden kann. Sie erhalten einen Überblick über die Produkte, den Umfang und die Auswirkungen der Branche, bevor sie die Übergangschancen diskutieren.

Aluminium: eine Investition für Gegenwart und Zukunft?

Korrosionsbeständig bei richtiger Montage, formbar, aber stark und leicht. Es ist nicht verwunderlich, dass Aluminium weit verbreitet ist. Weltweit ist Aluminium nach Eisen das am zweithäufigsten produzierte Metall. Die historische Produktion erreichte im Juni 2017 mit 175,5 Tausend Tonnen pro Tag (etwa 60 Millionen Tonnen pro Jahr) einen Höchststand. Wie alle Rohstoffe schwankt der Preis für Aluminium, steigt aber seit Anfang 2016 von einem Tiefststand von 1500 $ / t auf über 2000 $ / t Ende 2017.

Aluminium wird häufig für so genannte „frivole“ Verbraucheranwendungen verwendet, spielt aber auch bei langlebigen Gütern eine zentrale Rolle. Seine Vorteile machen es ideal für mobile Anwendungen wie leichtere, sparsame Fahrzeuge, aber auch für Rahmen, Verkleidung und Verkabelung. Ein interessanter Aspekt der Industrie ist, dass das Metall unbegrenzte Recyclingmöglichkeiten ohne Abnutzung bietet. Es wird geschätzt, dass mehr als 70% des jemals produzierten Aluminiums heute noch verwendet werden. Aus Übergangsperspektive kann diese hohe Recyclingfähigkeit als langfristige Energieinvestition in die zukünftige Verfügbarkeit von Materialien betrachtet werden. In ähnlicher Weise kann Aluminium bei Oxidationsbeständigkeit bei Verwendung für Anwendungen wie Solarkraftwerksunterkonstruktionen für mehrere Panelgenerationen verwendet werden, wodurch die Installation der Anlage ermöglicht wird.

Primäraluminiumproduktion – Übersicht

Primäres (nicht recyceltes) Aluminium wird aus Bauxit hergestellt, einem Erz, das es in hohen Konzentrationen enthält. Es wird in offenem Schnitt abgebaut, Oberflächenminen, die eine vergleichsweise geringe Energieintensität implizieren. Als Erz enthält es Verunreinigungen (hauptsächlich Silikate), die entfernt werden müssen, damit hochreines Aluminiumoxid (Al2O3), Aluminiumoxid im industriellen Sprachgebrauch, zur weiteren Verwendung bereitgestellt werden kann. Der Bayer-ProzessFür die Raffination sind sowohl elektrische als auch thermische Energie erforderlich. Erstens geht es darum, das Erz zu zerkleinern, zu waschen und zu trocknen. Das resultierende Pulver wird dann in Natronlauge (NaOH) bei Temperaturen im Bereich von 160 bis 280 ° C gelöst, je nach Erzart. Nach dem Auflösen werden Verunreinigungen abgetrennt, wobei ein Rückstand roter Schlamm verbleibt. Die Aluminiumoxidaufschlämmung wird in Calcinern bei Temperaturen> 1000 ° C getrocknet, um chemisch gebundenes Wasser zu entfernen, wodurch das Endprodukt die Textur und das Aussehen von Hartzucker erhält. Der weltweite durchschnittliche Energieeintrag in den Prozess betrug im Jahr 2016 11,4 MJ / kg Al, wovon nur etwa 7,5% elektrisch waren.

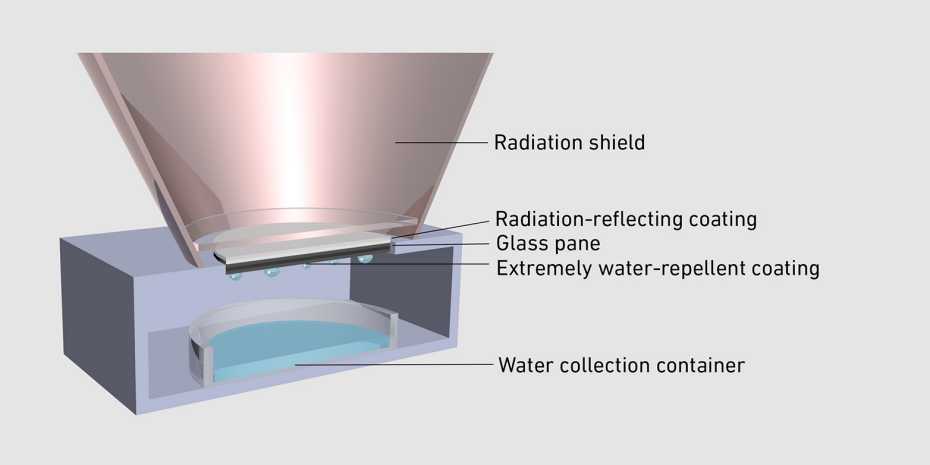

Das Schmelzen (siehe Abb. 1) findet buchstäblich in einem Topf statt – der Begriff der Industrie für Elektrolysezellen. Zellen sind elektrisch in Reihe geschaltet (die Kathode von einer zur Anode der nächsten), wodurch eine Pot-Linie gebildet wird, die zwischen 100 und 400 Zellen liegen kann. Der Zellbehälter hat eine äußere Stahlstruktur und dient als Kathode. Aluminiumoxid wird in einem Elektrolyten gelöst, der aus einem geschmolzenen Gemisch aus Kryolith (Na3AlF6) und Aluminiumfluorid (AlF3) gebildet wird. Da es sehr korrosiv ist, ist es in der Lage, Aluminiumoxidpulver bei weniger als 1000 ° C zu lösen, was andernfalls zum Schmelzen höhere Temperaturen erfordern würde (> 2000 ° C). Aluminiumoxid wird kontinuierlich in die Zelle gegossen, um eine Konzentration von etwa 2-4% aufrechtzuerhalten. Die normale Betriebsspannung für jede Zelle beträgt 4-4,5 V, wodurch 300-800 kA Ströme induziert werden, um Aluminiumoxid in Al und O 2 zu elektrolysieren.

|

Abbildung 1 Übersicht über den Aluminiumschmelzprozess ( Quelle ) |

|

| Abbildung 2 Moderne Pot-Line (Quelle: Emirates Global Aluminium) |

Die größte Komplikation des Prozesses ist möglicherweise die Reaktivität des geschmolzenen Kryoliths – er kann die meisten bekannten Materialien schnell angreifen. Es ist enthalten, indem es im Gleichgewicht mit festem Kryolith gehalten wird. Energie- und Wärmemanagement sind kritisch. Bei einem Stromausfall von mehr als einigen Stunden (max. Vier) kühlen sich die Zellen ab und verfestigen sich, was einen sehr teuren Reinigungs- und Neustartprozess erforderlich macht , der Monate dauern kann. Ein Übermaß an Energie kann die feste Kryolithauskleidung schmelzen, was zu unkontrolliertem Austreten des geschmolzenen Inhalts führt – ein Abgang.

Schließlich, da Aluminiumoxid zu Al reduziert wird, das sich auf der Kathode konzentriert, verbrauchen die Sauerstoffatome schnell die Kohlenstoffanoden, um CO2 zu bilden. Ein ganzer Flügel des Schmelzwerks ist für die kontinuierliche Herstellung dieser Kohlenstoffelektroden vorgesehen, wobei Petroleumkoks mit niedrigem Schwefelgehalt (Petkoks) als Rohmaterial verwendet wird.

Aluminiumproduktion: Mentalität, Materialien und Energie

Wie bei jedem Übergangsprozess erfordert der Übergang zu erneuerbaren Energien in der Aluminiumindustrie den bestimmenden Aspekten: physische Ressourcen für Energie und Materialien, aber auch geistige und soziale Ressourcen.

Hüttenmanager sind verständlicherweise risikoavers. Zwei Schmelzbetriebe in der MENA-Region erlitten kürzlich Stromausfälle, einer wegen eines Abzweigs, der die Hauptsammelschiene zum Schmelzen brachte, was zu einer erheblichen Produktionsstörung für Monate führte. Stabile, zuverlässige und billige Energieversorgung ist in ihrer Weltsicht verankert und erfordert ernsthafte und überzeugende Demonstrationen darüber, wie alternative Ansätze zuverlässig funktionieren würden. Unabhängig davon, wie hoch die Investitionen in die Infrastruktur sind – die Kosten für den Betrieb einer modernen Raffinerie liegen bei über einer Milliarde US-Dollar. Wie wir weiter unten sehen werden, sind die Betriebskosten gleich hoch. Daher gibt es klare wirtschaftliche Gründe, um sowohl Effizienz als auch niedrigere Energiekosten in Betracht zu ziehen .

Zur Herstellung von 1 kg Primäraluminium werden 1,93 kg Aluminiumoxid aus 4 kg Bauxit, 0,4 bis 0,5 kg Kohlenstoff, 20 g AlF 3, 50 g Kryolith und 12 bis 16 kWh Strom benötigt. In Bezug auf Kohlendioxidemissionen und unter der Annahme, dass Perfluorkohlenstoffemissionen vermieden oder behandelt werden, impliziert dies 1,65 kg CO2 aus den Anoden. Wenn mit einer effizienten Gas- und Dampfturbinenanlage (BHKW) Strom aus Erdgas als Brennstoff erzeugt wird, wären die spezifischen Stromemissionen etwa 400 g / kWh oder 5,2 kg CO2. Die Beiträge des Bergbaus und des globalen Transports des Materials in einem Massengutfrachter sind vergleichsweise viel geringer (siehe Abb. 3) und werden hier nicht erörtert.

|

| Abbildung 3 Globale durchschnittliche THG-Emissionen nach Verfahren im Jahr 2015 ( Quelle ) |

|

| Abbildung 4 Unterschiedliche Kettenszenarien (S4: Bergbau und Raffination: AUS, Schmelzen von GCC, S5: Mining SA, Verfeinern der USA, Schmelzen von CAN) |

Die Herkunft von primärem (nicht recyceltem) Aluminium beeinflusst maßgeblich die CO2-Bilanz. Dies ist in Abbildung 4 deutlich zu sehen, wo in China hergestelltes Aluminium (China) aus Kohlekraftwerken (S1) viermal kohlenstoffintensiver ist als Aluminium, das in Amerika mit Wasserkraft hergestellt wurde (von 20 tCO2eq / Tonne Al bis 5) gutartiges (idealisiertes) Szenario.

Produktion von Primäraluminium und Sustainable Energy Transition

Alternative Technologien wie die direkte Reduktion von Aluminiumoxid durch Schmelzen in einem Solarofen oder ionische flüssige Elektrolyten, die die Elektrolyse bei niedrigen Temperaturen ablaufen lassen, werden in Betracht gezogen, sind jedoch weit von der Kommerzialisierung entfernt. In Anbetracht des zeitlichen Rahmens der Umstellung und der gesunkenen Investitionen wird der derzeitige Aluminiumproduktionsprozess das vorherrschende Produktionssystem für die kritische Übergangszeit der nächsten Jahrzehnte sein.

Betrachtet man die Schlüsselkomponenten der derzeitigen Bayer- und Hall-Héroult-Prozesse für die Aluminiumproduktion, so sind die Brennpunkte der Entkohlung in der Größenordnung (i) der Stromeintrag, (ii) der Wärmeintrag für die Raffination, (iii) die Substitution des Kohlenstoffs Anoden mit inerten. Um (i) und (ii) zu erreichen, wären sowohl Effizienz- als auch Flexibilitätsverbesserungen hilfreich, da die erneuerbaren Energieträger aus variablen Quellen (Sonne und Wind) stammen.

Praktisch sind alle Hütten im MENA-Sonnengürtel Autohersteller – dh sie verfügen über eigene Kraftwerke. Daher eignen sie sich gut für einen schrittweisen Weg zur Einführung erneuerbarer Energien. Wir diskutieren, wie die Sohar Aluminium-Anlage als Fall dient. Die Anlage produzierte 2016 377.000 Tonnen mit einer Intensität von 13,7 kWh / kgAl – 590 MW Durchschnittsverbrauch. Es verfügt über ein dediziertes 1GW-Gaskraftwerk innerhalb von 12 km mit einem Wirkungsgrad von 50%.

Die Gebäudefläche der Sohar-Anlage beträgt ungefähr 8 Hektar (5L). Die Installation von PV-Dächern (Dichte 1,2 MW / ha) liefert nur 10 MW – eindeutig unzureichend. Bodenmontierte Großanlagen werden benötigt. Der schattierte Streifen nördlich von Sohar (Abb. 5R) zwischen den Bergen und der Küste beträgt 26000 Hektar, flach und leer. Es könnte mehr als 13 GW installierter PV beherbergen, mehr als die installierte Gesamtkapazität des Landes (etwa 9 GW).

Abbildung 5 Luftaufnahme des Kraftwerks Sohar (links) und größere Fläche (rechts): (Quelle: Google Maps)

Die Wirtschaftlichkeit erneuerbarer Energien für eine Schmelzhütte mit einer GuD-Anlage (Kombikraftwerksturbine) ist unkompliziert. Die PV-Anlage wirkt als Gassparer und senkt die Energiekosten insgesamt. Unter der Annahme, dass der Schmelzbetrieb als Abnehmer fungiert, der einen Strombezugsvertrag garantiert, sollte er für eine solche Großanlage angesichts der jüngsten Weltrekordangebote mindestens 20 USD / MWh erreichen können . Die Pflanzen könnten ein Bi-Facial-Tracking mit einer Achse sein, was einen erhöhten Kapazitätsfaktor ermöglicht.

Die finanziellen Vorteile der Saldierung von Erdgas hängen von ihrem Preis ab. Leider hat Oman keinen klaren Marktpreis dafür. Der Oman exportiert LNG, während er auch Gas aus Katar durch die Dolphin-Pipeline importiert und plant, eine weitere Pipeline für den Import von Gas aus dem Iran aufzubauen. Oman nutzt NG für den inländischen Bedarf, einschließlich Strom, Industrie und verbesserte Erdölgewinnung, und es gibt Hinweise auf einen Mangel, der die Einstellung der Exporte und die Umleitung sämtlicher Gase in den heimischen Gebrauch bis 2024 vorwegnimmt. Ich schließe, dass die Industrien bis dato Gas zu subventionierten Preisen erhalten Aus Ländersicht ergeben sich Opportunitätskosten, wenn diese Subventionen angeboten werden. Nicht subventionierte Gaspreise würden zwischen 4 und 8 USD pro MMBtu liegen.

Wenn die Entscheidung getroffen wurde, den Schmelzbetrieb vollständig auf erneuerbare Energien umzustellen, wäre eine Speicherung erforderlich. Die Optionen für den Betrieb über Nacht umfassen die Pumpspeicherung mit Meerwasser und Großbatterien. Die derzeit praktikabelste Option wäre jedoch die Verwendung von CSP-Anlagen (Concentrated Solar Power) mit Wärmespeicher. Basierend auf einem anderen Weltrekord scheint ein PPA (Purchase Power Agreement) von 80 $ / MWh für über Nacht gelieferte Energie erreichbar.

In jedem Fall wäre die Möglichkeit, den Energieverbrauch der Raffinerie zu modulieren und den Versorgungsfluss anzupassen, in Anbetracht der Sonnenspitzen während des Tages äußerst wünschenswert. Während konventionelles Hüttenmanagement-Denken jede Art von Leistungsmodulation als nachteilig ansieht, ermöglicht ein System, das bei bestehenden Hütten nachgerüstet werden kann, genau dies. Bekannt als Enpot und bereits kommerziell in einer Trimet-Hütte in Deutschland implementiert, lässt sich die Raffinerieausgabe und damit der Stromverbrauch um + -30% modulieren. Die Technologie beruht darauf, die Zellen mit einer Reihe von Wärmetauschern zu umgeben. Dies ermöglicht eine Modulation der Leistung (und der Aluminiumoxidzufuhrrate), da die Wärmeabfuhrrate der Zellen durch Öffnen oder Schließen der Wärmetauscher variiert werden kann.

Die Produktion von 377 Tsd. Tonnen im Jahr 2016 erforderte 35 Millionen mmBtu bei jährlichen Kosten von 176 Millionen US-Dollar, vorausgesetzt, die Gaskosten beliefen sich auf 5 US- $ / mmBtu oder spezifische Energiekosten auf 467,5 US-Dollar pro Tonne Al. Gegenüber der derzeitigen Praxis haben wir vier RE-Optionen geprüft, die in Tabelle 1 und 5 dargestellt sind. In den Fällen 1 bis 3 bleibt die GuD-Anlage in Betrieb. Fall 1 betreibt die Anlage mit konstanter Leistung. Die Installation einer einachsigen PV-Anlage mit einer Leistung von 1 GW und einem PPA von 20 $ / MWh würde die Energiekosten um etwa 13,6% senken. Die Erhöhung der PV-Kapazität auf 1,5 GW für die Nutzung des variablen Produktionssystems senkt die Energiekosten um 22% (Fall 2) oder um 20% (Fall 3), wenn die Leistung bei einer Halbierung der Emissionen der BAU entspricht. Case 4 kombiniert 1,5 GW PV mit 610 MW CSP und 12-Stunden-Wärmespeicher für nahezu null Emissionen. Diese Option führt erwartungsgemäß zu einem um 40% höheren Kostensystem.

|

| Tabelle 1 Zusammenfassende Analyse der Optionen der Solarschmelze |

Zusammenfassend lässt sich sagen, dass die Integration großer PV-Anlagen in den Schmelzbetrieben der Sonnengürtelländer bedingungslose wirtschaftliche Vorteile bieten kann. Dies bedeutet keine zusätzlichen Kapitalkosten für die Hütten, wenn davon ausgegangen wird, dass eine PPA-Vereinbarung mit einem BOO-Modell für die Solaranlage abgeschlossen wird. Die Berücksichtigung der Variabilität der Leistung wirkt synergistisch, da der Schmelzbetrieb die maximale Sonneneinstrahlung während des Tages nutzen kann. Durch den Einbau einer CSP-Anlage mit Wärmespeicher für den Nachtbetrieb können sogar noch drastischere Emissionssenkungen auf im Wesentlichen CO2-Null erreicht werden. Dies würde eine Erhöhung der Stromkosten um etwa 40% zu laufenden Preisen und zusätzliche 3800 ha Land bedeuten.

Dr. Sgouris Sgouridis ist außerordentlicher Professor am Masdar Institute (VAE). Sein aktuelles Forschungsinteresse gilt der Modellierung soziotechnischer Systeme einschließlich nachhaltiger Verkehrssysteme und nachhaltigem Energiesystemmanagement. Dr. Sgouridis ist der Hauptforscher, der am Masdar Institute über “Kommerzielle Luftfahrt in einer kohlenstoffbeschränkten Zukunft” forscht, und er ist Co-Leiter der Entwicklung der Sustainable Bioresource Projects.